数控立车加工的工艺路线及特点要求

数控立车加工在重型加工制造行业中占有重要地位,其工艺设计具有一定的特点。合理的工艺设计可以提高机械加工的质量和效率。本文主要阐述了数控立车加工工艺的设计方法,包括加工方案的确定、装夹定位、刀具选用、切削用量的选择和数控程序编制。

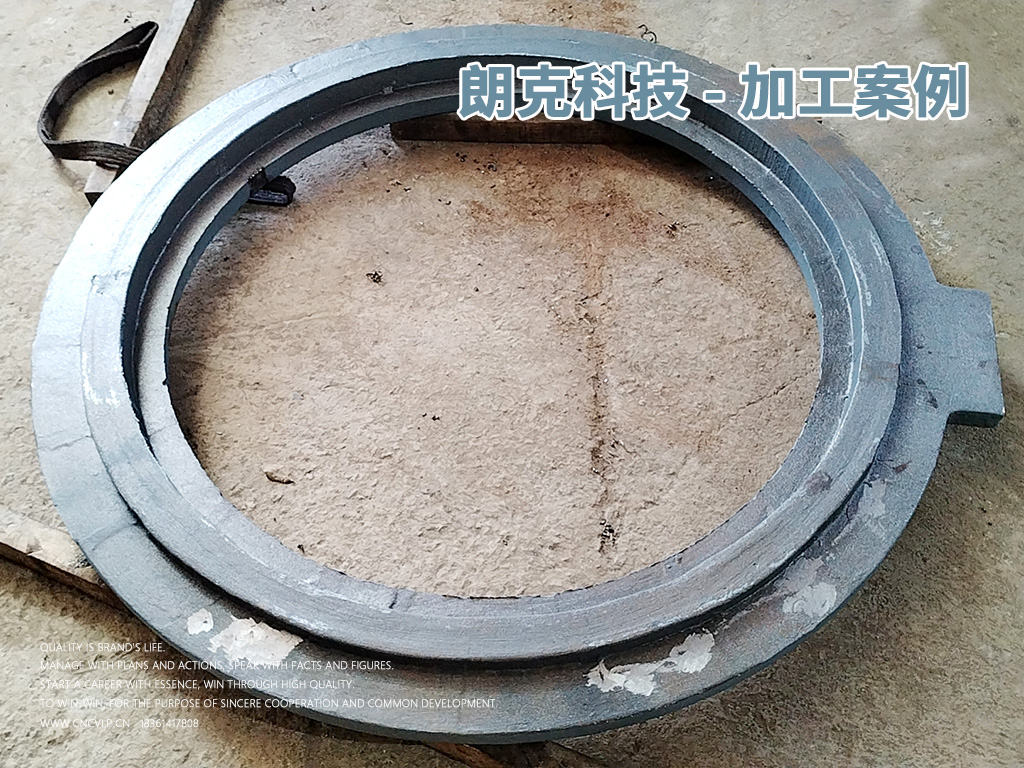

数控立车加工的轴承滚道和滚子的结构接触可以提供更大的旋转度,同时具有更稳定和理想的倾斜度。它具有预负荷调节功能,从而延长使用寿命并提高轴承刚度。此外,它的跳动也得到了减小。

数控立车加工出的轴承尼龙隔圈具有较低的惯性,运行过程中自然扭矩较小。它具有高旋转精度和刚度,有助于减少制作轴承时的材料使用,从而达到节约成本的目的。数控立车加工的夹角和集合形状使其跨度比轴承本身的宽度更大,从而减少了安装尺寸。

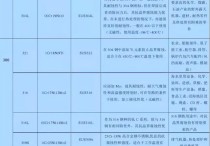

数控立车加工的工艺路线如下:

1. 参考面的加工:在数控立车加工过程中,首先应加工用作定位基准的表面,为后续加工提供精确参考。这被称为“基线一”。

2. 划分处理阶段:数控立车具有高处理质量的表面可分为粗处理、半精加工和精加工三个阶段。这些阶段的划分主要是为了确保加工质量;有利于合理使用设备,数控立车易于安排热处理工艺,并且容易发现空白缺陷。

3. 正面背孔加工:对于表壳,首先应加工支架和连杆等零件。以这种方式,可以在平面中加工孔以确保平面和孔的位置精度,并且便于在平面中加工孔。

4. 表面处理:数控立车主表面精加工(如磨削、珩磨、精磨/轧制加工等),应放置在工艺的阶段。加工后的表面光洁度高于Ra0.8um,轻微碰撞可能会损坏表面。