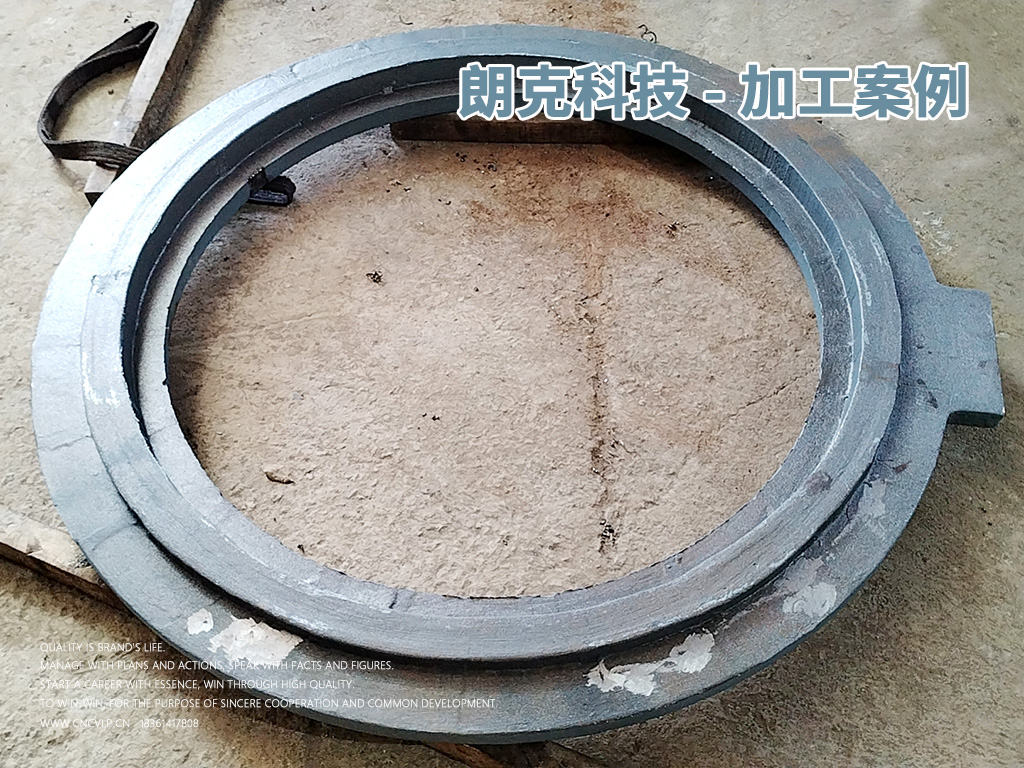

如何消除数控立车加工产生的误差

由于普通车床缺乏编程功能,无法实现对刀头行走的自动控制,因此在加工球面时无法直接进行加工。而数控加工中心则能对内球面尺寸进行加工,准确度和精度较高。然而,对于数量少、内球面直径大的工件,使用大型数控立车成本较高,且可能出现误差。

一、数控立车加工球面产生误差的原因,

在加工球面和曲面时,如果调整不当,很容易出现凸肩、铲背等问题。主要原因包括:

①系统间隙造成

设备传动副中,丝杠与螺母之间存在一定的间隙,随着设备运行时间的增长,该间隙会因磨损而逐渐增大。因此,在进行反向运动时,需要对间隙进行补偿以克服加工表面产生凸肩的问题。间隙测量通常采用百分表测量法,需要注意控制误差。但需要注意的是,表座和表杆不应伸出过高过长,因为在测量过程中,由于悬臂较长,表座容易受力移动,导致计数不准和补偿值出现误差。

②刀具选择不当造成

在切削过程中,刀具通过主切削刃去除材料。但在圆弧加工过程中,圆弧与刀具副切削刃相切后,副切削刃可能参与切削。因此,在选择或修磨刀具时,要慎重考虑刀具的楔角。

③工件加工余量不均造成

在零件设计过程中,待加工表面的加工余量是否均匀是影响成型表面能否达到设计要求的一个重要因素。因为加工余量不均,容易导致“复映”误差。因此,对于表面形状要求较高的零件,在成型前应尽量做到加工余量均匀或通过多加工一道型面的方法以达到设计要求。

二、数控加工球面产生误差的消除方法

在进行球面及曲面加工时,球体可能出现中间大两头小或中间小两头大的情况。这时需要对球体半径值进行控制。如果是中间大两头小,需要将半径值稍增加一些;如果是中间小两头大,则需要将半径值减小一些。尽量将圆球误差控制在0.05mm以内。