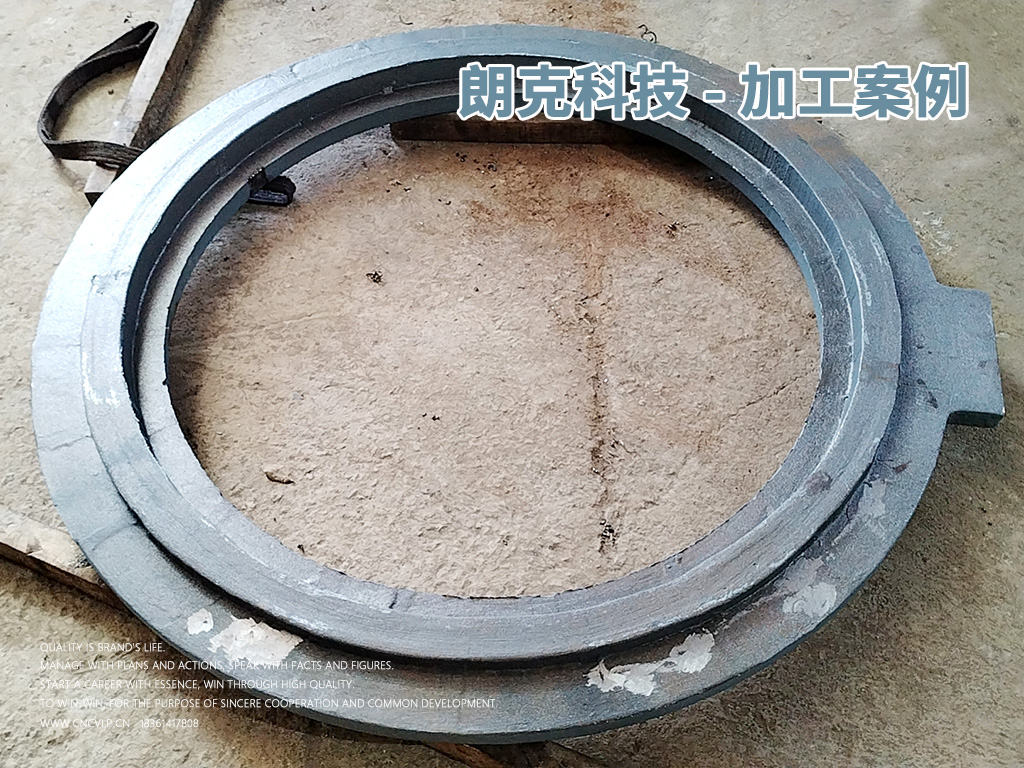

浅谈立车、卧车机床的加工制造技术

一、 立车机床及其加工制造技术

1、 立车车床

立车指的是主轴竖直布置,其工作平台在水平面内进行旋转,刀架做出垂直或者是斜面上进给的车床总称。对于立车来讲,主要的是用于加工那些直径相对比较大,但是长度又比较短的大型部件,还有那些不容易在卧车上加工的部件。在回转直径满足的情况下,太重的部件在卧车上是不容易填装的。这也是需要使用立车进行加工。对于那些自身重量比较大,对加工的精度有比较大影响的部件,也会采取立车进行加工。

对于立车的车床来讲,一般会分为单柱式立车和双柱式立车。单柱式的立车一般是小型的车床,大型的车床一般都是双柱式的。立车的车床结构本身主要的特点就是其的主轴处在垂直的状态,工作平台在平面以内,所要加工的部件在安装和调整方面都比较方便。工作台一般用导轨进行支撑,所以其刚性比较强,切削的平面也比较稳定。其一般配备了几个刀架,所以就能够实现刀的快速切换。进度能够达到IT9-IT8的水平。

2、 立车车床的加工制造技术

(1)主轴颈向双列辊子轴承间隙调整

大部分的生产厂家对于轴承的外圈都会装在锥套的内部,然后再通过手盘的轴承感受其松紧程度。这样的话就对装配车床的工人经验要求比较高。很多的时候由于装配工人的经验不足,而比较容易导致装配的过程中出现轴承间隙的松紧程度不合格现象。为了能够进一步的解决这个问题,采取一个新的工艺,就是将径向轴承内圈直接装套在主轴上,用铜棒均匀的从上往下进行敲击,使得其能够胀大到了一定程度之后,将轴承的外圈套上,然后手盘轴承的外圈。当松手了之后,如果外圈不会因为自重而下落的话,则表示已经调整到了正确的部位,如果下落的话,就需要继续进行敲击,不断的重复这个过程一直等到不下落位置。这样的方法操作相对比较简单,而且操作的过程中效果很直观,比较明显。在完成了套装之后,再用量块测量出下垫的尺寸,四点取其算术平均值,下垫要按照-0.002mm的规格进行磨削。

(2)底座与工作导轨副的现象精刮问题

由于立车本身的底座比较大,承受的重力大的过程中就比较容易出现变形的现象。如果不经过现场的铲刮的话,是很难再将其调整到精确位置的。因为工作台的精度比较差,往往就会导致导轨副发热的现象,严重的时候甚至会出现模研伤的问题。所以,对于大型的立车来讲,底座导轨的现场铲刮是保证车床能够保持机床加工精度的关键所在。具体的方法就是,将底座的导轨用长平尺从水平的位置按照“米”字型进行精度的测量和粗略的调配。然后,在此基础上使用两个水平仪沿着导轨的切线以及颈向排水平并且调整到整体平面度在两个刻度之间。导轨要均匀的涂上红丹粉,扣起工作台,点动工作台并且进行合研的工序。然后,将工作条吊起来之后,根据点的接触情况,对底座导轨进行铲刮。这个过程要不断的重复,一直等到水平的接触合格之后再进行精铲的工序。只需要加密点子到每个平方厘米12个以上就可以满足精铲的要求。

(3)卸荷垫的调整问题

对于工作台来讲,其导轨的位置主要起的是支撑的作用,在其中心下会变形甚至下凹。所以,为了抵抗变形以及预紧卸荷,通过卸荷垫就能够提起工作台的中心达到一定的工艺吃寸。其安装的主要工序为,首先要通过螺栓将工作台与锥套相互固定在一起,在不放卸荷垫的情况下,通过四个90度分布的螺栓将锥套提起来。提起的尺度为0.77mm-0.99mm之间。策略这个时候的卸荷垫装配位置及其空间高度,这个高度值就是我们要装配的卸荷垫的尺寸。然后装进预算磨好的卸荷垫,再提起锥套进行测量,看是不是已经提起达到了规定的范围。如果存在一定的误差的话,那就根据测量的数据以及卸荷垫的具体尺寸对卸荷垫进行重新的加工。

二、 卧车机床及其加工制造技术

1 、卧车车床

卧车车床指的是主轴水平布置,但是旋转的运动,大刀可以进行沿着床身纵向的运动,可以用于加工各种旋转体以及螺纹等的部件,是一种广泛使用的车床。

2、 卧车车床虎头刀夹拉刀结构问题

(1)设计方案设置

到目前为止,对于卧车的车床刀夹一般是采取了螺丝直接顶紧车刀的传统方式进行固定,每一次换刀的过程中都需要一定过得人工首先拆卸,然后组装刀具。在换刀之后还是进行试运行的供需。要中心点对刀尖的原点。在整个的过程中,刀具的更换、拆卸不仅仅费时费力,还降低了车床的工作效率。为了能够进一步的解决这个问题。可以采取卧车车床虎头刀夹拉刀的结构。将原有的虎头刀夹整体进行重新的标准化设计。这样就能够实现笔记哦好的更换性能,使得整体的换刀过程能够缩短时间。并且在这个过程中如果选用了标准刀具的话,也能过实现刀具更换之后的原点不便。刀具在虎头的刀夹上的固定以及对刀的过程通过很简单的车间装配程序就能够完成。并且刀具在虎头刀夹上固定以及对刀的过程都不会占有任何的机床加工工作时间。虎头刀夹本身与L型的刀夹固定底座的配合使用可以有效的进行结构的定位。这样就能够在最大限度的负荷切削力的作用下依然可以保持比较好的重复定位进度与联接的刚度。虎头刀夹要采取液压马达驱动的机动拉刀进行夹紧。这样的运行相对比较安全可靠。

(2)虎头刀夹的拉刀结构工作原理

对于虎头刀夹的固定过程,首先要将虎头刀夹安装在L型的刀夹固定座之上,然后将固定在刀夹后部的刀夹拉钉向锁刀拉杆的螺纹部分进行靠近,通过按钮站来对液压马达按照顺时针的方向转动,再将液压马达通过联轴器的驱动锁刀拉杆向着顺时针的方向进行转动,同时,锁刀的拉杆拉动固定在刀夹候补的拉钉,带动装配了车道的虎头刀夹整体的向后面转动,到了与L型的刀夹固定座相互配合的面之后,将虎头刀夹所在L座上面,再停止液压马达就完成了虎头刀刀夹的固定工作。

参考文献:

1、华夕晓,赵艳朋,张文彪,立式车床刀架滑枕加工工艺改进[J],民营科技,2011年03期

2、王丽艳,李立强,姜辉,孙先柱,季伟东,卧式车床虎头刀夹拉刀结构设计[J],制造技术与机床,2011年04期

3、宗西成,孙彦旭,卧式车床改为双面镗床[J],机械工人.冷加工,1999年07期

4、庞峰!710048,细长轴螺纹在卧式车床上的加工[J],企业技术开发,2000年08期

5、李军利,葛正好,王庆水,卧式车床模块化设计的研究[J],制造技术与机床,2008年07期

6、马登岗,卧式车床加工深孔的组合刀杆[J],机械工人.冷加工,1998年01期