硅烷即硅与氢的化合物,是一系列化合物的总称,包括甲硅烷( SiH4) 、乙硅烷( Si2H6) 和一些更高级的硅氢化合物。目前应用最多的是甲硅烷。一般把甲硅烷简称做硅烷。硅烷作为一种提供硅组分的气体源,可用于制造高纯度多晶硅、单晶硅、微晶硅、非晶硅、氮化硅、氧化硅、异质硅、各种金属硅化物。 因其高纯度和能实现精细控制,已成为许多其他硅源无法取代的重要特种气体。硅烷广泛应用于微电子、光电子工业, 用于制造太阳电池、平板显示器、玻璃和钢铁镀层, 并且是迄今世界上唯一的大规模生产粒状高纯度硅的中间产物。硅烷的高科技应用还在不断出现, 包括用于制造先进陶瓷、复合材料、功能材料、生物材料、高能材料等等,成为许多新技术、新材料、新器件的基础。硅烷又以它特有的自燃、爆炸性而着称。硅烷有非常宽的自发着火范围和极强的燃烧能量,决定了它是一种高危险性的气体。

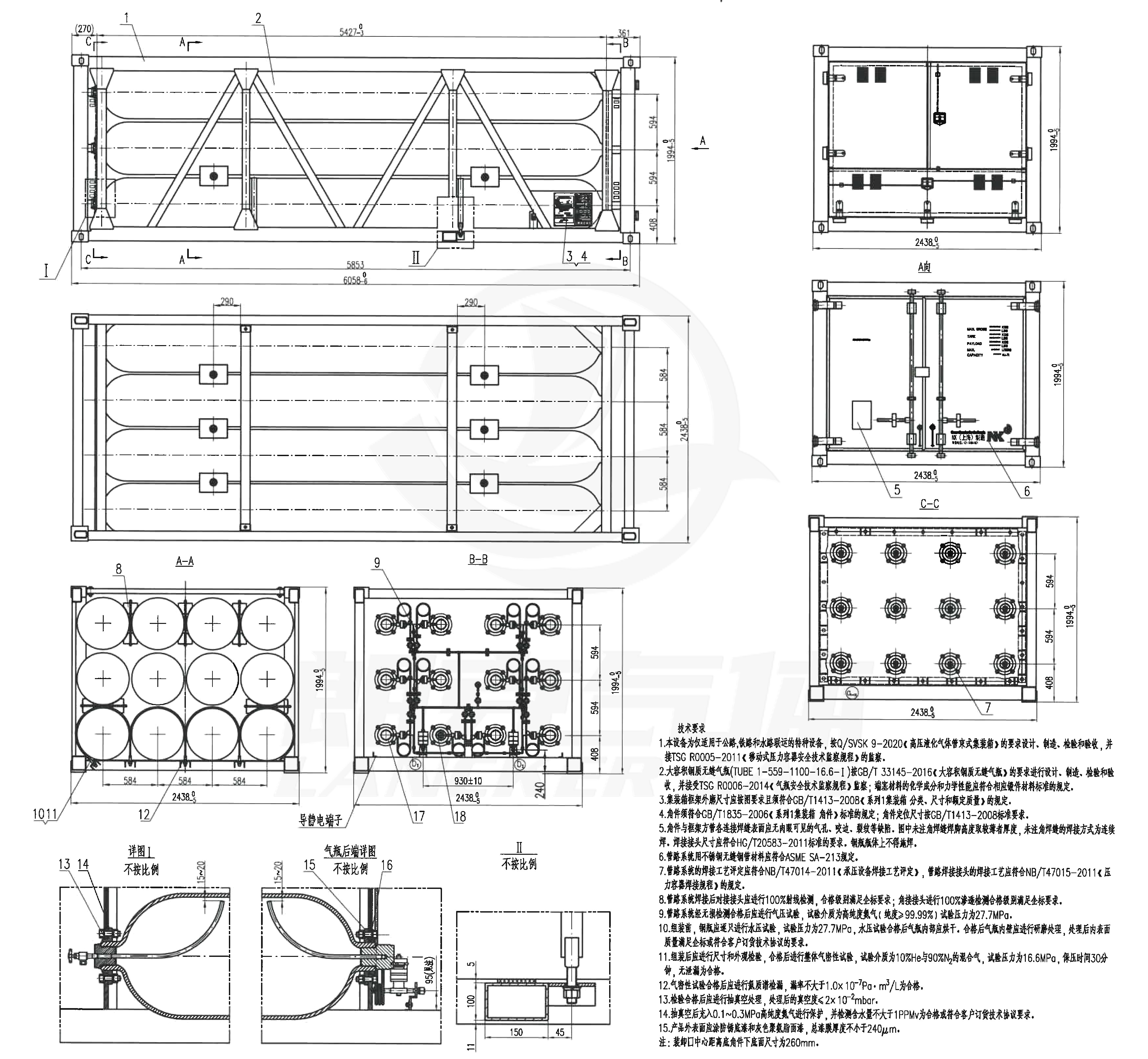

管束式集装箱技术参数:

| 公称工作压力: | 16.6Mpa | 使用环境温度: | -40-60℃ |

| 盛装介质: | 硅烷siH4 | 设计温度范围: | -40-60℃ |

| 介质特性: | 易燃无毒 | 气密性试验压力: | 16.6Mpa |

| 空箱质量: | 17990kg | 气瓶数量: | 12瓶 |

| 最大允许充装量: | 4224kg | 总容积: | 13.2m3 |

| 额定质量: | 29800kg | 设计使用年限: | 20年 |

| 外形尺寸: | 6058*2438*1994mm | 允许堆码层数: | 7层 |

大容积钢质无缝气瓶技术参数:

| 气瓶型号: | TUBE1-559-1100-16.6-Ⅰ | 使用环境温度: | -40-60℃ |

| 公称工作压力: | 16.6Mpa | 最大允许充装量: | 352kg |

| 公称容积: | 1.1m3 | 瓶体材料: | 4130X/30CrMo |

| 水压试验压力: | 27.7Mpa | 气瓶规格(外径*壁厚*长度): | φ558.8*13.7*5490mm |

1. 引言

硅烷槽车是用于运输硅烷的特殊车辆。硅烷是一种无色、易燃、有毒的液体,在半导体制造等领域有广泛的应用。为了确保硅烷的安全运输,硅烷槽车方案应当考虑车辆的设计、装载与卸载方案,以及安全措施等方面。

本文档将介绍硅烷槽车的设计要求、装载与卸载方案,以及安全措施等内容。

2. 硅烷槽车设计要求

硅烷槽车的设计要求主要包括以下几个方面:

2.1 容量要求

硅烷的运输量较大,因此硅烷槽车的容量要求较高。一辆标准的硅烷槽车的容量通常在1000-3000升之间,根据运输需求可进行调整。

2.2 材质要求

由于硅烷具有易燃、有毒的性质,硅烷槽车的材质应具备良好的防腐蚀、耐高温、耐腐蚀等特性。常见的硅烷槽车材料包括不锈钢和铝合金等。

2.3 车辆结构要求

硅烷槽车的结构应具备良好的密封性,以防止硅烷泄漏。车辆应配备合适的阀门和管道系统,以便进行装载与卸载操作。

2.4 车辆性能要求

硅烷槽车的性能要求包括动力性能、制动性能、悬挂性能等。车辆应具备良好的操控性与稳定性,以确保运输过程中的安全性。

3. 硅烷槽车装载与卸载方案

3.1 硅烷装载方案

硅烷的装载需要一定的特殊设备。在装载过程中,应按照以下步骤进行操作:

1.确保装载区域通风良好,并远离火源。

2.进行装载前的安全检查,确保硅烷槽车的密封性良好。

3.打开装载区域的阀门,并将硅烷转移到硅烷槽车中。

4.在装载过程中,应严格控制硅烷的流量,避免泄漏。

3.2 硅烷卸载方案

硅烷的卸载也需要特殊设备。在卸载过程中,应按照以下步骤进行操作:

5.确保卸载区域通风良好,并远离火源。

6.进行卸载前的安全检查,确保硅烷槽车的密封性良好。

7.打开卸载区域的阀门,并将硅烷从硅烷槽车中转移出来。

8.在卸载过程中,应严格控制硅烷的流量,避免泄漏。

4. 硅烷槽车安全措施

为了确保硅烷槽车的安全运输,应采取以下安全措施:

9.硅烷槽车应配备防火、防爆设备,以防止硅烷泄露引发火灾或爆炸事故。

10.硅烷槽车应定期进行安全检查和维护,确保车辆的密封性和性能良好。

11.运输过程中,应避免与易燃物质和氧化剂等物质接触,以免发生危险事故。

12.司机应具备相关的专业知识和驾驶技能,能够应对紧急情况。

5. 结论

硅烷槽车方案的设计要求包括容量、材质、车辆结构和性能等方面。在装载与卸载方案上,需要注意硅烷的特殊性,采取防止泄漏的措施。为确保硅烷槽车的安全运输,应采取适当的安全措施,包括防火、防爆设备的配备和定期维护等。

通过合理的设计和操作,硅烷槽车可以安全、高效地运输硅烷,为半导体制造等领域的发展提供了重要支持。

管束车技术要求:

1、本设备为仅适用于公路铁路和水路联运的特种设备,按Q/SVSK 9-2020《高压液化气体管束式集装箱》的要求设计、制造、检验和验收 ,并按TSG R0005-2011《移动式压力容器安全技术监察规程》的监察。

2、大容积钢质无缝气瓶(TUBE 1-559-1100-16.6-Ⅰ)按GB/T 33145-2016《大容积钢质无缝气瓶》的要求进行设计、制造、检验和验收,并接受TSG R0006-2014《气瓶安全技术监察规程》监察;端塞材料的化学成分和力学性能应符合相应锻件材料标准的规定。

3、集装箱框架外廓外寸应按图要求且须符合GB/T 1413-2008《系列1 集装箱分类、尺寸和频定质量》的规定。

4、角件须符合GB/T 1835-2006《系列1 集装箱 角件》标准的规定;角件定位尺寸按GB/T 1413-2008标准要求。

5、角件与框架方管各连接焊缝表面应无肉眼可见的气孔、咬边、裂纹等陷。图中未注角焊缝焊脚高度取较薄者厚度,未注焊缝的焊接方式为连续焊。焊接接头尺寸应将合HG/T 20583-2011标准的要求。钢瓶体上不得施焊。

6、管路系统用不锈钢无缝钢管材料应符合ASME SA-213规定。

7、管路系统的焊接工艺评定应符合NB/T 47014-2011《承压设备焊接工艺评定》,管路焊接接头的焊接工艺应符合NB/T 47015-2011《压力容器焊接规程》的规定。

8、管路系统焊接后对接接头应进行100%射线检测,合格级别满足企标要求;角接接头进行100%渗透检测合格级别满足企标要求。

9、管路系统经无损检测合格后应进行气压试验,试验介质为高纯度氮气(纯度≥99.99%)试验压力27.7Mpa。

10、组装前,钢瓶应逐只进行水压式验,试验压力加27.7Mpa,水压试验合格后气战内部应烘干。合格后气瓶内壁应进行研磨处理,处理后内表面质量满足企标或符合客户订货技术协议的要求。

11、组装后应进行尺寸和外观检验,合格后进行整体气密性试验,试验介质为10%He与90%N2的混合气,试验压力为16.6Mpa,保压时间30分钟,无泄漏为合格。

12、气密性试验合格后应进行氢质谱检漏,漏率不大于1.0×10-7Pa·m3/L为合格。

13、检验合格后应进行抽真空处理,处理后的真空度<2x10-2mbar。

14、抽真空后充入0.1~0.3MPa高纯度氮气进行保护,并检测含水量不大于1PPMv为合格成符合客户订货技术协议要求。

15、产品外表面应涂防锈底漆和灰色聚氨脂面漆,总漆膜厚度不小于240μm。

注:装卸口中心距离底角件下底面尺寸260mm。